Last updated: 6 ต.ค. 2564 |

มาตรฐาน GHP คืออะไร?

GHP ย่อมาจาก Good Hygiene Practice(s) คือ ระบบพื้นฐานที่โรงงานผลิตอาหาร หรือผู้ประกอบการที่อยู่ใน ห่วงโซ่อาหารควรจะนำไปประยุกต์ใช้ ซึ่งจะสามารถตอบสนองนโยบายขององค์กรอนามัยโลกที่ต้องการให้อาหาร มีความปลอดภัยตั้งแต่ การปลูกผัก เลี้ยงสัตว์ จนกระทั่งถึงโต๊ะอาหาร ที่เรียกว่า

"FARM TO TABLE" หรือ "FARM TO FALK"

หากผู้ประกอบการในห่วงโซ่อาหารไม่ควบคุมการทำงานให้ดีก็จะสามารถทำให้อาหารที่ถึงผู้บริโภค เกิดอันตรายได้ในทุกขั้นตอน และเพื่อเป็นการป้องกันดังกล่าว องค์การอนามัยโลก จึงตั้งคณะกรรมการ Codex ขึ้นมา เพื่อเขียนคำแนะนำสำหรับการปฏิบัติที่ดีสำหรับผู้ประกอบการที่อยู่ในห่วงโซ่อาหารนำไปปฏิบัติ และให้บริษัทผู้ตรวจประเมิน ที่ได้รับอนุญาตเข้าตรวจประเมิน หากผู้ประกอบการรายใดไม่ปฏิบัติตามก็ไม่สามารถได้รับการรับรอง และไม่สามารถแสดง สัญลักษณ์ หรือ เครื่องหมายที่ผลิตภัณฑ์อาหารได้

ซึ่งสัญลักษณ์ หรือ เครื่องหมายนั้นจะทำให้ให้ผู้บริโภคมั่นใจได้ว่า หากเลือกซื้ออาหารจากผลิตภัณฑ์ที่ได้รับการรับรอง มาตรฐาน GHP แล้ว จะมั่นใจได้ว่าอาหารที่รับประทานนั้นปลอดภัย ไม่ก่อให้เกิดอันตราย

ทำไมต้องเปลี่ยนจาก GMP เป็น GHP?

ย้อนความไปที่มาตรฐาน GMP

GMP คือ มาตรฐาน GMP (Good Manufacturing Practice) หรือเรียกว่า มาตรฐานการผลิตที่ดี เป็นแบบแผนที่นำมาควบคุมระบบการผลิตของยา เครื่องสำอาง และอาหารเช่นเดียวกัน

ซึ่งมาตราฐาน GHP จะมีการเพิ่มข้อกำหนดและมาตรฐานที่มีความรัดกุมขึ้น ลึกขึ้น ครอบคุมและดูแลผู้บริโภคในด้านความปลอดภัย ในระดับที่ลึกลงไปถึงทุกอุตสาหกรรมที่เกี่ยวข้องกับอาหารตั้งแต่เริ่มต้น

GHP / Good Hygiene Practices มีอะไรเพิ่มขี้นจาก GMP

เนื่องจาก Codex ได้ประกาศออกมาแล้วว่าเมื่อ GHP ประกาศใช้อย่างเป็นทางการวันที่เท่าไหร่ก็ตาม จะมีผลบังคับใช้ทันที ไม่มีระยะเวลาในการปรับระบบ ผู้ตรวจประเมินที่จะเข้าตรวจติดตามครั้งถัดไปจะทำการตรวจตามมาตรฐาน GHP

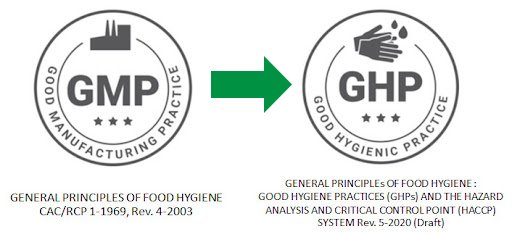

1. เปลี่ยนชื่อมาตรฐาน

จาก RECOMMENDED INTERNATIONALCODE OF PRACTIC GENERALPRINCIPLES OF FOOD HYGIENE CAC/RCP 1-1969, Rev. 4-2003 ไปเป็น

GENERAL PRINCIPLES OF FOOD HYGIENE: GOOD HYGIENE PRACTICES (GHP)

AND

THE HAZARD ANALYSIS AND CRITICAL CONTROL POINT (HACCP) SYSTEM

เนื่องจาก ต้องการให้ชื่อของมาตรฐานชัดเจน และครอบคลุมอุตสาหกรรมที่สามารถขอการรับรองมาตรฐานนี้ได้มากขึ้น เพราะ GMP เดิมนั้นตัว “M” ย่อมาจากคำว่า “Manufacturing” แปลว่า “การผลิต” ทำให้เกิดความสับสน กับบางอุตสาหกรรมที่ไม่ได้เป็นผู้ผลิต เช่น การจัดเก็บ การขนส่ง การให้การบริการ ที่ขอการรับรองมาตรฐานได้

ซึ่งมาตรฐาน GMP ที่จริงแล้วเป็นมาตรฐานที่แสดงถึงการรับประกันคุณภาพที่มีการปฏิบัติ และพิสูจน์จากกลุ่ม นักวิชาการด้านอาหารทั่วโลกแล้วว่าสามารถทำให้อาหารเกิดความปลอดภัยในทุกขึ้นตอนของการผลิต จัดเก็บ ขนส่ง และให้บริการ

หลักการของ GMP จึงครอบคลุมตั้งแต่สถานที่ตั้งของสถานประกอบการ โครงสร้างอาคาร ระบบการผลิตที่ดี มีความปลอดภัย สะอาด และมีคุณภาพ ได้มาตรฐานทุกขั้นตอน นับตั้งแต่เริ่มต้นวางแผนการผลิต ระบบควบคุม ตั้งแต่วัตถุดิบระหว่างการผลิต ระบบควบคุมขั้นตอนการผลิต ผลิตภัณฑ์สำเร็จรูป การจัดเก็บ การควบคุมคุณภาพ

และการขนส่งจนถึงผู้บริโภค มีระบบบันทึกข้อมูล ตรวจสอบและติดตามผลคุณภาพผลิตภัณฑ์ รวมถึง ระบบการจัดการที่ดีในเรื่องสุขอนามัย (Sanitation และ Hygiene)

ทั้งนี้ เพื่อให้ผลิตภัณฑ์ขั้นสุดท้ายมีคุณภาพและความปลอดภัย เป็นที่มั่นใจเมื่อถึงมือผู้บริโภค และ GMP ยังเป็นระบบประกันคุณภาพพื้นฐานก่อนที่จะพัฒนาไปสู่ระบบประกันคุณภาพอื่น ๆ ต่อไป เช่น HACCP (Hazards Analysis and Critical Control Points) และ ISO 9000 อีกด้วย

พอเปลี่ยนเป็น GHP ซึ่ง ตัว “H” ย่อมาจากคำว่า “Hygiene” เพื่อให้สามารถครอบคลุมอุตสาหกรรมอื่นๆ ที่เกี่ยวข้องกับ “Food Chain” หรือ “ห่วงโซ่อาหาร” ว่าทุกอุตสาหกรรมที่เกี่ยวข้องกับอาหารตั้งแต่เริ่มต้น

การปลูกผัก เลี้ยงสัตว์ การเก็บเกี่ยว การจัดเก็บ การขนส่ง การแปรรูป ผู้ผลิตบรรจุภัณฑ์ ผู้ให้บริการกำจัดสัตว์พาหะ ตลอดจนผู้ขายอาหารล้วนมีส่วนสำคัญกับความปลอดภัยของ “ผู้บริโภคคนสุดท้าย” เพราะไม่ว่าจะเกิดความผิดพลาดที่ขั้นตอนใดๆใน “ห่วงโซ่อาหาร” นี้ ก็สามารถทำให้เกิดอันตรายกับผู้บริโภคได้ทั้งสิ้น

2. เปลี่ยนลักษณะการเขียนข้อกำหนดใหม่

GHP มีการเขียนข้อกำหนดที่ต่างไปจากเดิม ปรับเปลี่ยนลำดับ และหมวดหมู่ต่างๆ ภายในข้อกำหนดเดิม ซึ่งส่วนสำคัญคือ มาตรฐาน HACCP โดย GMP แยก HACCP อยู่ในส่วนของภาคผนวก (Annex) แต่ GHP มีการเขียนข้อกำหนดที่ต่างไปจากเดิมคือมีการแบ่งข้อกำหนดหลัก และข้อกำหนดย่อยนั้นจะต่อเนื่องกันไป โดยจัดให้ส่วน HACCP นั้นจะอยู่ในข้อกำหนด Chapter (ส่วนที่) 2 ที่มี Section (บทที่) 1 ถึง 3 โดยมีข้อกำหนดย่อยที่ต่อเนื่องกันทั้งหมด

มาตรฐาน HACCP (Hazard Analysis Critical Control Point) คือระบบวิเคราะห์อันตรายอาหาร และจุดวิกฤติที่ต้องควบคุม ซึ่งใช้เป็นเครื่องมือในการชี้เฉพาะเจาะจง ประเมิน และควบคุมอันตรายที่มีโอกาสเกิดขึ้นในผลิตภัณฑ์อาหาร ระบบนี้ได้รับการยอมรับกันอย่างกว้างขวางจากนานาประเทศถึงประสิทธิภาพ การประกันความปลอดภัยของผลิตภัณฑ์อาหารสำหรับผู้บริโภค

เนื่องจากระบบ HACCP เป็นระบบที่ออกแบบมาเพื่อควบคุมอันตรายณ จุด หรือขั้นตอนการผลิตอันตรายเหล่านั้นอาจมีโอกาสที่จะเกิดขึ้น จึงสามารถประกันความปลอดภัยได้ดีกว่าการตรวจสอบผลิตภัณฑ์หรือการควบคุมคุณภาพที่ใช้กันอยู่เดิมซึ่งมีความจำกัดของขนาดตัวอย่าง

นอกจากนั้นระบบมาตรฐาน HACCP ยังมีศักยภาพในการระบุบริเวณ หรือขั้นตอนการผลิตที่มีโอกาสเกิดความผิดพลาดขึ้นได้แม้ว่าจุดหรือในขั้นตอนดังกล่าวจะยังไม่เคยเกิดอันตรายมาก่อนซึ่งนับว่าเป็นประโยชน์อย่างยิ่งต่อการดำเนินงานเกี่ยวกับการผลิตอาหารในยุคใหม่

3. เพิ่มอันตรายด้าน Allergen

สารที่ก่อให้เกิดการแพ้ GMP Version 4 เดิมนั้นประกาศใช้ตั้งแต่ ปี 2003 ซึ่งในสมัยนั้นยังกำหนดอันตรายของอาหารเป็น 3 ด้านเท่านั้น

- อันตรายทางชีวภาพ

- อันตรายทางเคมี

- อันตรายทางกายภาพ

แต่ปัจจุบันมีวิวัฒนาการด้านอาหารเพิ่มขึ้น ตลอดจนเกิดอันตรายใหม่ ๆ เพิ่มขึ้นตามมา อย่างเช่น สารก่อให้เกิดการแพ้ ก็เริ่มมีบางคนที่แพ้สิ่งที่อยู่ในอาหารมากขึ้น ไม่ว่าจะเป็น อาหารทะเล อาหารที่ทำจากถั่ว เป็นต้น

จึงทำให้ข้อกำหนดจึงเพิ่มเป็นอีก 1 อันตรายที่ต้องมีการประเมินความเสี่ยง และกำหนดมาตรการในการควบคุม เพื่อป้องกันไม่ให้ผู้บริโภคที่แพ้อาหารนั้น ๆ ได้รับประทานโดยที่ไม่ตั้งใจ ซึ่งเมื่อผู้ที่แพ้อาหารรับประทานเข้าไปแล้วมีอันตรายตั้งแต่แค่เป็นผื่นคัน หรือรุนแรงถึงขั้นเสียชีวิตได้

4. กำหนดรูปแบบแบบฟอร์มเอกสารการวิเคราะห์อันตรายใหม่ใน HACCP

เอกสารที่มีการเปลี่ยนแปลงรูปแบบได้แก่

ไม่มีการกำหนดตัวอย่างคำถามที่ใช้ในการตัดสินใจจุด CCP หรือ CCP Decision Tree นั่นหมายความว่า ผู้ประกอบการ (FBOs) สามารถกำหนดเกณฑ์การประเมินของตนเองขึ้นมาได้ อย่างไรก็ดีต้องเป็นเกณฑ์ที่สามารถอธิบายให้กับผู้ตรวจประเมินเข้าใจถึงเกณฑ์การประเมินดังกล่าวซึ่งต้องอยู่บนพื้นฐานของความเสี่ยง และความรุนแรงที่มีผลกระทบต่อความปลอดภัยของอาหารที่มีต่อผู้บริโภคเป็นสำคัญ

เปลี่ยนแบบฟอร์มเอกสารการวิเคราะห์อันตรายใหม่ Hazard Analysis และ เอกสารควบคุมจุดวิกฤต HACCP Worksheet

5.เพิ่มการ Validate พิสูจน์ยืนยันสำหรับบางมาตรการควบคุมที่มีความสำคัญ (GHP)

GMP Version Validate (Critical Limit) ที่กำหนดในแต่ละจุดวิกฤต (CCP) สามารถลดระดับอันตรายสู่ระดับที่ยอมรับได้แต่ใน GHP นั้นได้เพิ่มการ Validate พิสูจน์ยืนยันสำหรับบางมาตรการควบคุมที่มีความสำคัญ (GHP) ได้แก่

วิธีการทำความสะอาดผลิตภัณฑ์ / อุปกรณ์ที่สัมผัสกับผลิตภัณฑ์ เพื่อสร้างความมั่นใจว่า วิธีการล้าง หรือสารทำความสะอาดที่ใช้ ทำให้ลดอันตรายด้านจุลินทรีย์ หรือสารเคมีตกค้างที่อาจส่งผลต่อการปนเปื้อนเข้าสู่อาหาร และเป็นอันตรายต่อผู้บริโภคได้

สรุปข้อกำหนดของ GHP

สุขลักษณะที่ดีในการผลิต โดยจะเป็นเรื่องของการ “ป้องกัน” อันตรายที่อาจจะก่อให้เกิดการปนเปื้อนลงสู่อาหาร ซึ่งประกอบด้วยข้อกำหนดดังนี้

1. การออกแบบสถานที่ และสิ่งอำนวยความสะดวก ตั้งแต่ทำเลที่ตั้งอาคาร อุปกรณ์ เครื่องจักรในการผลิตต้องสามารถป้องกัน และไม่ก่อให้เกิดการปนเปื้อนกับอาหาร

2. การฝึกอบรม และความสามารถ พนักงานต้องได้รับการฝึกอบรมเพื่อให้มีความเข้าใจ มีจริยธรรมองค์กร ตระหนักถึงพฤติกรรมและการปฏิบัติงานอย่างมีสุขลักษณะที่ดี

การบำรุงรักษา และการสุขาภิบาล พื้นฐานที่สำคัญของการผลิตอาหารให้ปลอดภัยคือ ความสะอาด

การดูแลอุปกรณ์เครื่องจักรให้มีความสะอาด และบำรุงรักษาให้อยู่ในสภาพสมบูรณ์ ไม่ชำรุดที่ก่อให้เกิดการปนเปื้อนกับอาหาร

การควบคุมสัตว์พาหะนำโรคที่หากผู้บริโภคพบในอาหารก็จะเสื่อมเสียความมั่นใจในการซื้อผลิตภัณฑ์ซ้ำในครั้งต่อไป รวมถึงอาจสื่อสารให้คนอื่นทราบผ่าน Social Media ต่างๆทำให้ผู้ประกอบการเสียชื่อเสียงได้

การควบคุมของเสีย เพื่อไม่ให้เป็นแหล่งสะสมของเชื้อโรค / แหล่งที่อยู่อาศัยของสัตว์พาหะ

การควบคุมสุขลักษณะส่วนบุคคล เพื่อให้แน่ใจว่าผู้ที่สัมผัสอาหาร โดยตรง หรือโดยอ้อม สามารถรักษาสุขภาพส่วนบุคคลที่เหมาะสม รักษาระดับความสะอาดส่วนบุคคลที่เหมาะสมและมีความประพฤติตนดำเนินงานในลักษณะที่เหมาะสมเพราะ บุคลากรที่ไม่รักษาระดับความสะอาดส่วนบุคคลในระดับที่เหมาะสม ผู้ที่มีความเจ็บป่วย มีเงื่อนไขบางอย่าง หรือมีพฤติกรรมที่ไม่เหมาะสม สามารถสร้างการปนเปื้อนอาหารและส่งความเจ็บป่วยต่อผู้บริโภคผ่านทางอาหาร

การควบคุมการปฏิบัติงาน การผลิตอาหารที่ปลอดภัย และเหมาะสำหรับการบริโภคของมนุษย์

3. การออกแบบให้ข้อมูลผลิตภัณฑ์ และความรู้กับผู้บริโภค โดยเป็นข้อมูลที่เหมาะสมเกี่ยวกับอาหารเพื่อให้แน่ใจว่า มีข้อมูลที่ เพียงพอ และ เข้าถึงได้โดยผู้ใช้ถัดไป ในห่วงโซ่อาหาร หรือ ผู้บริโภค เพื่อให้สามารถจัดการจัดเก็บ ดำเนินการ เตรียม และแสดงผลิตภัณฑ์ได้อย่างปลอดภัย และถูกต้อง

ผู้บริโภคสามารถ ระบุสารก่อภูมิแพ้ที่มีอยู่ในอาหาร และสามารถระบุ และถอดล็อต หรือ แบทช์ได้อย่างง่ายดายหากจำเป็น

ผู้บริโภค ควรได้รับข้อมูลที่เพียงพอเกี่ยวกับสุขลักษณะอาหารเพื่อให้สามารถตระหนักถึงความสำคัญของการอ่าน และทำความเข้าใจของฉลาก

ข้อมูลผลิตภัณฑ์ที่ไม่เพียงพอ และ / หรือ ความรู้ที่ไม่เพียงพอ

- เกี่ยวกับสุขอนามัยอาหารทั่วไปสามารถนำไปสู่ผลิตภัณฑ์ที่ผิดพลาดในขั้นต่อไปในห่วงโซ่อาหาร การจัดการที่ผิดพลาดดังกล่าวอาจส่งผลให้เกิดความเจ็บป่วยหรือผลิตภัณฑ์ไม่เหมาะสมต่อการบริโภคแม้ว่าจะมีการดำเนินมาตรการการควบคุมสุขอนามัยที่เพียงพอก่อนหน้านี้ในห่วงโซ่อาหาร

- เกี่ยวกับสารก่อภูมิแพ้ในอาหาร อาจส่งผลให้เกิดการเจ็บป่วยหรืออาจถึงแก่ชีวิตสำหรับผู้ที่แพ้

4.การขนส่ง ในระหว่าง การขนส่งควรดำเนินมาตรการตามที่จำเป็นเพื่อ

- ปกป้องอาหารจากแหล่งที่อาจเกิดการปนเปื้อนรวมถึงสารก่อภูมิแพ้ที่สัมผัสได้

- ป้องกันอาหารจากความเสียหายที่อาจทำให้อาหารไม่เหมาะสมต่อการบริโภค

- จัดให้มีสภาพแวดล้อมที่ควบคุมการเจริญเติบโตของจุลินทรีย์ ที่ทำให้เกิดโรค

การเน่าเสีย หรือก่อให้เกิดสารพิษในอาหารอย่างมีประสิทธิภาพ อาหารอาจมีการปนเปื้อน หรือ ไม่ถึง จุดหมายปลายทางในสภาวะที่เหมาะสมสำหรับการบริโภค เว้นแต่จะมีการปฏิบัติด้านสุขอนามัยที่มีประสิทธิภาพก่อน และระหว่างการขนส่ง แม้ว่าจะมีการปฏิบัติด้านสุขอนามัยที่เพียงพอก่อนหน้านี้ในห่วงโซ่อาหาร

การเปลี่ยนจาก GMP เป็น GHP เพราะ

ผู้บริโภคมีสิทธิ์คาดหวังว่าอาหารที่พวกเขาบริโภคจะปลอดภัย และเหมาะสำหรับการบริโภค

การเจ็บป่วยจากอาหาร และการบาดเจ็บจากอาหารอาจรุนแรง หรือถึงขั้นเสียชีวิต หรือส่งผลเสียต่อสุขภาพของมนุษย์ในระยะยาว นอกจากนี้การระบาดของโรคที่เกิดจากอาหาร สามารถทำลาย ธุรกิจการค้า และการท่องเที่ยว

การเน่าเสียของอาหาร ทั้งสิ้นเปลืองค่าใช้จ่าย คุกคามความมั่นคงด้านอาหาร ซึ่งส่งผลเสีย ต่อการค้าและความเชื่อมั่นของผู้บริโภคโดยรวม

เพื่อสอดคล้องกับการสร้างธุรกิจอาหารอย่างยั่งยืน Food Business Sustainable ตามหลักการของ กุญแจ 5 ดอก ขององค์การอนามัยโลก (WHO) ได้แก่

| Keep clean | รักษาความสะอาด |

| Separate raw and cooked | แยกวัตถุดิบ และอาหารที่ปรุงสุก |

| Cook thoroughly | ปรุงอาหารอย่างทั่วถึง |

| Keep food at safe temperatures | เก็บอาหารในอุณหภูมิที่ปลอดภัย |

| Keep food at safe temperatures | ใช้น้ำ และวัตถุดิบที่ปลอดภัย |

เพื่อรักษาชื่อเสียงของบริษัท และความปลอดภัยของผู้บริโภค

บางสถานการณ์ การดำเนินงานของ GHP อาจไม่เพียงพอ ที่จะรับประกันความปลอดภัยอาหาร เนื่องจากความซับซ้อนของการดำเนินงานด้านอาหาร และ อันตรายเฉพาะที่เกี่ยวข้องกับผลิตภัณฑ์ หรือกระบวนการความก้าวหน้าทาง เทคโนโลยี ต้องพิจารณาประยุกต์ใช้ HACCP ควบคู่กันไปด้วย

cr. qsgconsult.

GIL บริษัท โกลบอล อินสไปร์ แลบบอราทอรีส์ เราเป็นโรงงานที่ได้รับการรับรองมาตรฐาน GMP มาแล้ว และยังได้ผ่านการตรวจสอบมาตรฐานอย่างเข้มข้น ปฎิบัติตามหลักมาตรฐานสากลอย่างสม่ำเสมอ ทำให้สามารถผ่านการรับรองมาตรฐาน GHP เป็นที่เรียบร้อย

ดังนั้นจึงมั่นใจได้ว่าผลิตภัณฑ์ที่ผลิตโดย "โกลบอล อินสไปร์ แลบบอราทอรีส์" เป็นผลิตภัณฑ์ที่มีมาตราฐาน รับรองความปลอดภัยให้ผู้บริโภคสามารถมั่นใจได้ ทั้งนี้ เราพร้อมดูแลและให้คำปรึกษาสำหรับผู้ที่ต้องการเป็นเจ้าของแบรนด์ผลิตภัณฑ์ อย่างทุกขั้นตอน

บริษัท โกลบอล อินสไปร์ แลบบอราทอรีส์ คือ โรงงานผลิตเวชสำอางค์และอาหารเสริม มาตรฐานสากล มีความเชี่ยวชาญในการวิจัยและพัฒนาการผลิตอาหารเสริมและเวชสำอางค์แบบครบวงจรเพื่อตอบสนองธุรกิจ OEM และ ODM ในประเทศไทยและทั่วโลกเราคัดสรรส่วนประกอบ สารสกัดที่มีคุณภาพจากทั่วโลก

เริ่มต้นสร้างแบรนด์กับโรงงานมาตรฐาน GMP สร้างแบรนด์ดัง ปรึกษาการตลาดกับนักการตลาด มืออาชีพ

โกลบอล อินสไปร์ แลบบอราทอรีส์ เพราะเราคือ คู่คิด มืออาชีพ เคียงข้างคุณ

#GlobalInspiredLaboratory

Contact us ติดต่อเราได้ที่

Tel : 066-159-2565

Line : @globalinspired (อย่าลืม @ ด้านหน้านะคะ)

เวลาทำการ : 9.00 น. - 19.00 น. วันจันทร์ - วันเสาร์ (หยุดวันอาทิตย์)

21 ต.ค. 2564

26 พ.ย. 2564

5 พ.ค. 2565

4 ก.พ. 2565